Üretkenliğin optimize edilmesi

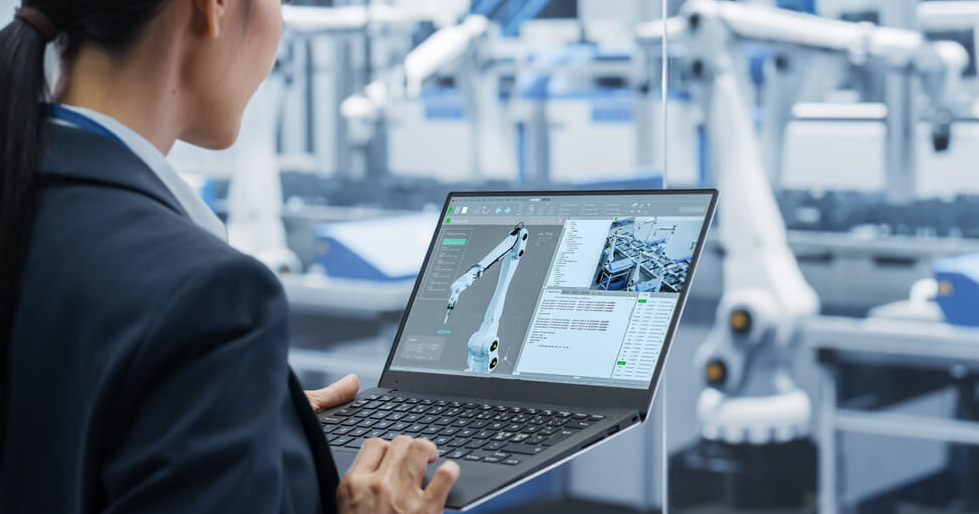

Omron’un Sysmac platformu, Bilgi Teknolojileri sistemleri ve uzaktan kullanılan cihazlar ile çok disiplinli otomasyon çözümünün dikey entegrasyonunu sağlar. NJ kontrolörü veritabanı bağlantısı kullanıcıların üretim süreçlerinden neredeyse gerçek zamanlı verileri toplamasını ve bu sayede üretim iyileştirmeleri konusunda potansiyel alanları tespit etmesini sağlar. SQL biriktirme işlevselliği, herhangi bir bağlantı arızası durumunda sağlam ve güvenli veri çözümüne olanak tanır.

Önleyici bakım

Omron, Sysmac Studio yazılımı için cihaz operasyonu izleme kütüphanesi adı verilen bir dizi Fonksiyon Blokları Kütüphanesi geliştirdi. Servo sürücüler, aktüatörler ve sensörler gerçek zamanlı izlenebilir ve normal durumlarından farklı çalıştıklarında, ciddi bir arıza meydana gelmeden bir uyarı veya alarm verilir. Fonksiyon blokları kütüphanesi ile servo motorun konumunu ve tork yanıtını, normal çalışma aralığına karşı kolaylıkla izleyebilir ve değerlendirebilirsiniz. Silindir çalışma süresi normal çalışma durumuna karşı ölçülerek sürenin bu değeri geçtiği veya bu değerden az olduğu bildirilir. Fiber sensörlerin ışık yoğunluğu toz veya diğer malzemelerin birikip birikmediğini tespit etmek üzere kötüye gitme açısından izlenir.

Sysmac tarafından neredeyse gerçek zamanlı üretilen SQL verilerine ulaşmak için panolar oluşturabilirsiniz. Bakım personeli makine verilerini kaydederek, saklayarak, karşılaştırarak ve analiz ederek sorunları tespit edebilir, bakım için çalışmama süresi planlayabilir.

Arıza durumunda ürün değişimi

Sysmac otomasyon platformu; programların, verilerin, ağ yapılandırmasının ve EtherCAT ile bağlı cihazların parametrelerinin yedeklenmesini ve geri yüklenmesini sağlar. Ekipman arızalanırsa minimum üretim aksamasıyla değiştirilmelidir. Buna arızalı öğelerin değiştirilmesi ve cihazın yeniden kurulması dâhildir. Yedekleme ve geri yükleme işlevi bir mühendisin indirilen parametreleri bir bilgisayara bağlanmadan yeni servo sürücüye kolaylıkla indirmesini sağlar. Sonuç olarak, tek bir tuşa dokunarak sistem kolaylıkla yapılandırılır ve sıfırlanır.

Omron, arıza sürelerini doğrudan azaltmak için ne sağlıyor?

... potansiyel sorunlarda gelişmiş uyarı

... dinamik mühendislik destek bilgisi

... makine performans verilerinin analizi

... uzaktan makine durum teşhisi

“Makine üreticileri, makinelerinin üretim sırasında sürekli çalışabilirliğini sağlamak için oluşabilecek arızaları gerçek problem haline gelmeden hızlı ve etkili bir şekilde giderecek öngörme yeteneğini standart tasarım sürecine dâhil edebilir.”

Omron Türkiye Pazarlama Müdürü Nurcan Konak

Son yıllarda daha iyi OEE (Overall Equipment Effectiveness - Toplam Ekipman Verimliliği) puanlarına sahip olma konusundaki süregelen çabalar, yiyecek ve içecek sektöründeki son kullanıcılar için temel odak konusu haline gelmiştir. Bununla birlikte OEE'nin kendisi, son kullanıcıların makine tedarikçileriyle yaptıkları rutin konuşmaların konusu değildir, bunun yerine taban hız, döngü süreleri ve genel performans gibi konulara odaklanma eğilimi gösterilmektedir.

Ancak, makine üreticileri, tasarımı sırasında OEE'yi göz önünde bulundurabilir ve daha sonra makine tasarımlarının iyileştirilmiş OEE sonuçlarına nasıl katkıda bulunabileceğini gösterebilirlerse önemli bir rekabetçi avantaj elde edebilirler.

Makine üreticilerinin, son kullanıcılar için OEE'yi gerçek anlamda etkileyebilecekleri bir alan, makine kullanılabilirliği konusudur. Örneğin, dâhili tanı ve izleme algoritmaları, sorunları kritik hale gelmeden açığa çıkararak kullanıcıların planlanmış bakım periyotları sırasında önleyici eylemler gerçekleştirmelerini sağlayabilir. Bunlar, makine üreticilerinin ek maliyetler üstlenmeden makine tasarımının bir parçası olarak kolayca geliştirebilecekleri sistemlerdir.

Örneğin bir aktüatörün veya silindirin çalışma süresini düşünün. Basit bir öğretme işlemiyle kontrolör, her iki yönde de ideal hareket sürelerini öğrenebilir ve sınırlar ifade edilebilir; böylece örneğin erken bir uyarı ile ilgili kurallar ve aktüatörün çalışma süresinin bu kuralların dışında kalması durumunda gerçekleşebilecek potansiyel bir sorun öngörülerek bir alarm oluşturulabilir.

Aynı mantık üretim hattındaki sensörlere de uygulanabilir. Kontrol sistemi, çıktının tolerans sınırlarının dışına çıkması durumunda alarmları tetiklemek üzere ayarlanmış sınırlarla sensör performansını izleyebilir. Ayrıca servo tork değerleri de izlenerek ideal değerin ne olması gerektiği bilinebilir ve bu tork değerlerinin toleransın dışına çıkıp çıkmadığının belirlenmesi için alarmlar ayarlanabilir. İlk örnekte tek gereken şey basit bir öğretme rutinidir; sonrasında her şeyi kontrolör halleder.

Ardından makine kontrolörü, makinede yerel olarak bulunan bir HMI üzerinde bu uyarıları ve alarmları izleyerek veya mühendisleri uzaktan bilgilendirerek, arızalar ortaya çıkmadan önce ilgili cihazların çalışmasına göz atmak ve uygun eylemleri gerçekleştirmek için operatörlere bol zaman sağlar.

Ürün değiştirme süresini azaltma

Otomasyon sonucunda elde edilecek bir başka fayda da, müşteriye örneğin bir ürün boyutundan veya paketleme tarzından bir başkasına geçiş süresinin nasıl büyük oranda azaltılabileceğini gösterebilmektir.

"Anlık yapılandırma", artık Omron’un Sysmac platformu gibi otomasyon teknolojilerinde standart bir özellik haline gelmiştir. Operatör bir HMI üzerindeki tek bir düğmeye basarak tüm hattı yapılandırabildiğinde ürün değiştirme süreleri büyük oranda azaltılarak hat çok daha kısa sürede tekrar çalışır hale getirilebilir.

Dikkate alınması gereken bir başka konu da planlanmamış aksama süreleri ve bunların son kullanıcı açısından maliyetle ilgili etkileridir. Günümüzün otomasyon ekipmanları doğaları gereği güvenilirdir; ancak en güvenilir ekipmanlar bile beklenmedik bir şekilde arıza yapabilir. Arızalı parçanın önemli bir programlama çabası gerektirmiş karmaşık bir elektrikli ekipman olması durumunda kullanıcı uzun bir aksama süresiyle karşı karşıya kalabilir.

Burada makine üreticileri, kendi son kullanıcılarına belki de tüm kritik program ayarlarını ve parametreleri bir SD kartında depolanmış şekilde yedekleme/geri yükleme işlevi avantajları sunabilir. Bunların tümü, son kullanıcının bir makineyi kısa sürede tekrar çalışır hale getirmesine yardımcı olabilir. Makine üreticisi açısından bu durum, bakımı kolay makineler konusundaki itibarınızın artması anlamına gelir; aynı zamanda kendi mühendislerinizi kar getirmeyen bakım veya destek rollerine yönlendirmek için önemli tasarım projelerinden uzaklaştırma ihtiyacını da azaltır.

Önemli olan, makinenin kullanılabilirliğinin artırılmasına yardımcı olabilecek özelliklerin hiçbirinin makine üreticisinin uygulaması açısından bir zorluk oluşturmamasıdır. Örneğin Omron, Sysmac kontrol platformu dâhilindeki yeni bir İşlev Blokları paketi ile öğretme etkinleştirmesi; izleme, ön alarm uyarıları ve alarmlar konusundaki gereklilikleri ele almıştır.

Özet olarak makine üreticileri, sorunları gerçek problemler haline gelmeden öngörme yeteneğini standart tasarım sürecine dâhil edebilir. Böylece arızalar hızlı ve etkili bir şekilde giderilip ürün değiştirme süreleri büyük oranda azaltılarak son kullanıcıların kullanılabilirliği artırabilmesi ve özünde iyi OEE sonuçları elde edilebilmesi sağlanır.

Packworld Türkiye Dergisi

Packworld Türkiye Dergisi

.png)

.png)

.png)

0 YORUM