Akıllı üretim ekipmanların birbirine daha bağlı ve bilginin daha etkin olduğu bir imalattır. Yiyecek ve içecek operasyonlarını yeniden tanımlamak için en son teknolojileri kendi avantajına çevirir. Giderek artan Nesnelerin İnterneti (IoT) cihazları ile üreticiler; makinelerde, süreçlerde ve tedarik zincirlerinde uzun süredir gizli kalmış verilere erişim sağlayabiliyorlar. Örneğin, mobil cihazlar üretim sorunlarını tespit etmek ve çözümler üzerinde işbirliği yapmak için raporlara ve gösterge tablolarına kullanıcıların erişmesini sağlıyor. Ve veri analizleri bir şirketin çok büyük miktardaki verilerini yönetmesine ve onu eyleme dönüştürülebilir bilgi olarak kavramsallaştırmasına yardımcı olabiliyor.

Dahası, güvenli bir EtherNet/IP – ağ altyapısına yerleştirildiği zaman, akıllı üretimi kolaylaştırmak için apayrı olan süreçler arasında kolaylıkla bağlantı kurulabiliyor.

Basit bir operasyon sayesinde insanlar, veriler ve varlıklar arasında kesintisiz bir iletişim ile yiyecek ve içecek üreticileriyle gerçek zamanlı işbirliğini ilerletebilir. Ayrıca sürekli olarak süreçleri optimize edebilir ve tüketicilerin ihtiyaçlarını karşılayabilir.

Bir yiyecek ve içecek üretim operasyonunun herhangi bir yönü akıllı üretim ile geliştirilebilirken, verimliliği ve etkinliği iyileştirecek alanlara odaklanmak önceliklidir. Özellikle, akıllı üretim aşağıdaki hususlarda yardımcı olabilir:

- Varlık kullanımını iyileştirme

- Verimi artırma

- İş gücü üretkenliğini teşvik etme

- Kaynak yönetimini optimize etme

- Güvenlik risklerini azaltma

Yiyecek ve içecek üreticileri kendi verilerinden daha iyi yararlanmak için gömülü zeka ile akıllı makineleri ve cihazları kullanabilirler. Tabi ki, veriler sadece düzenlenirse ve kavramsallaştırılırsa

değer sunarlar. Bu nedenle Enterprise Manufacturing Intelligence(EMI) yazılımı hayati öneme sahiptir.

EMI yazılımı tüm verileri tek bir bilgi-yönetim ve karar-destek sistemi içinde entegre hale getirir. Veri açısından zengin gösterge tabloları bir makinenin veya bir hattın nasıl faaliyet gösterdiğini operatöre bildirir. Böylece operatörler tam zamanında sorunları tespit edebilir ve ayarlamaları yapabilirler. Eğer, bir fırın sıcaklığında olduğu gibi, parametreler önceden ayarlanan sınırları aşarsa bildirimler operatörleri uyarır.

Modern dağıtılmış bir kontrol sistemi (DCS) tüm otomasyon süreçlerini tesis çapında sisteme entegre edebilir. Model öngörülü kontrol (MPC), alarm yönetimi ve parti yönetimi gibi DCS özellikleri, tesis verimliliklerini ve operasyonel performansı geliştirmeye yardımcı olabilir.

Sanallaştırılmış sunucular ve iş istasyonları Bilişim Teknolojileri(BT) yatırımlarını azaltmaya, çalışma süresini artırmaya ve yaşam döngülerini uzatmaya yardımcı olabilir.

Verimi Artırma

Akıllı üretim; yiyecek ve içecek üreticilerine, tüm imalat sürecindeki verimi daha iyi izleme, içerik akışını takip etme ve kilit üretim alanlarını izleme imkanı sağlar.

Modern bir üretim yönetim sistemi (Manufacturing Execution System-MES) bunu başarmada en önemli unsurdur. Bu tarihi geçmiş, kağıt bazlı iş talimatlarını ve manuel veri toplamayı otomatikleştirir. Bu yazılım, malzeme kullanımı, üretim hattı performansı gibi alanlara, daha derin ve daha yakın görünürlük vermenin yanı sıra daha iyi üretim denetimi sağlayabilir.

Tesis yöneticileri ve operatörler verimi artırmak ve malzeme değişikliğini yönetmeye yardımcı olmak için bu bilgileri kullanabilirler.

Gelişmiş süreç kontrol stratejileri de özellikle MPC teknolojisi operasyonlarından daha fazlasını elde etmeleri için şirketlere yardımcı olabilir. MPC sürekli olarak karmaşık süreçlerin yönetimini iyileştirmeye ve ekipman performansını en yüksek seviyeye çıkarmaya yardımcı olmak için çoklu parametreleri izler.

Bir gıda şirketi kurucusu, nem değişkenlik seviyelerini ortalama %52 azaltmak için kendi süt tozu işleme operasyonlarında MPC’yi kullanmıştır. Bu günlük ortalama bir ton verim artışı almasını sağlamıştır.

İş Gücü Üretkenliğini Teşvik Etme

Bunların yanı sıra akıllı üretim, işgücü yönetiminin geliştirilmesine de yardımcı olur. Ayrıca akıllı üretim, işçilerin kendileriyle alakalı bilgiyi almaları için yardım ederek, gerçek zamanlı kavramsallaştırılmış verileri sunar.

Bu “sürtünmesiz” üretkenlik piyasaya sürüm süresini azaltır ve operasyonları iş akışı ihtiyaçlarına daha duyarlı hale getirir. Aynı zamanda, akıllı üretim yeni yollarla üretkenliği değerlendirmeye yardımcı olabilir. Örneğin, pek çok şirket üretkenliği iyileştirmek için işçi güvenliğini görmezden gelmeyi bir fırsat olarak görmektedir. Fakat makine kontrol sistemleri ile entegre olmuş güvenlik sistemleri daha eski kablolu sistemler gibi sorunlu duruşlara eğilimli değildir. Bu da arıza süresini azaltmaya yardımcı olabilir. Ek olarak, güvenlik kazaları hakkında toplanmış veriler güvenlikle ilgili duruşların yaşandığı alanlarda ayarlamalar yapmak için kullanılabilir.

Akıllı üretim, özellikle büyüyen beceri eksiklikleri ortasında verimliliği sürdürmek için geleceğe dönük operasyonlarda kritik öneme sahip olacaktır. Yaşlı ve daha tecrübeli işçiler emekli oldukça, hayati öneme sahip “tecrübeye dayalı bilgileri” kendileri ile götürme riskini almaktadır. Süreçlerin dijitalleşmesi ile işçiler emekli olmadan önce bu bilgi ele geçirilebilir. İşçiye özel talimatları ve kavramsallaştırılmış üretim bilgisini sunma yeteneği daha genç, daha az tecrübeli iş gücü için karmaşıklığı azaltmaya yardımcı olabilir.

Kaynak Yönetimini Optimize Etme

Diğer ihtiyaç alanlarını ele almak için akıllı üretimi kullandığınızda gelişmiş verimlilik doğal bir yarara dönüşebilir. Bu alanlardan birisi su, hava, gaz, elektrik ve buhar dahil olmak üzere kaynakların yönetimidir (WAGES).

Su tasarrufu temel bir örnektir. Su kullanımı söz konusu olduğunda, yiyecek ve içecek imalat sektörü kalıcı bir biçimde ABD imalat sektörlerinde yüksek sıralarda yer almaktadır. Açık standartları esas alan entegre olmuş bir sistem, operasyonlarınızın neresinde yer alırsa alsın su kullanım verilerine erişim sağlamanıza yardımcı olacaktır. Daha sonra su kullanımını optimize etmek ve potansiyel riskleri azaltmak için bir eylem planı geliştirmeye yönelik olarak bu verileri kullanabilirsiniz.

Örneğin, PlantPAx® modern DCS kullanan Full Sail Brewing (www.rockwellautomation.com/go/plantpax6) Rockwell Automation üretim zekâsı yazılımı ile bira üretim kapasitesini %25 artırıp, bira döngü süresini %50 azaltırken, yıllık su kullanımını tahmini 1 milyon galon azaltmaya yardımcı olmaktadır.

Güvenlik Risklerini Azaltma

Kusursuz verimlilik ve akıllı cihazlar akıllı üretimin başarılmasına yardımcı olur. Fakat bunlar aynı zamanda yeni güvenlik risklerine de yol açabilir.

Yiyecek ve içecek endüstrisinde bir güvenlik programı, ürünleri güvence altına almak ve yüksek kaliteyi sürdümek amacıyla sadece çalışma süresini ve fikri mülkiyeti korumayı değil, aynı zamanda insanları, süreçleri ve ekipmanı korumayı da hedeflemelidir.

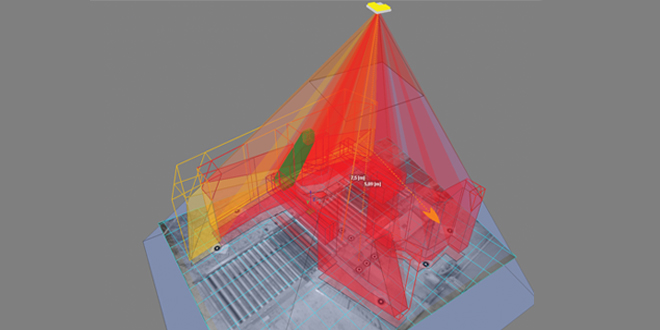

Bir derinliğine savunma güvenlik yaklaşımı bunu başarmaya yardımcı olabilir. Bu fiziksel, elektronik ve yöntemsel korumaları kullanan birden çok savunma cephesi kurar.

Şirketler potansiyel tehditleri ve risk alanlarını tespit etmek için bir güvenlik değerlendirmesi ile başlayabilirler. Bunlar aynı zamanda güvenlik risklerini tanımlamaya yardımcı olmak için, Rockwell Automation ve Cisco ®’nun ortaklaşa sunmuş olduğu Tümleşik Tesis Çapında Ethernet (CpwE) referans mimarileri (www.rockwellautomation.com/go/cisco3) gibi sanayi kaynaklarını kullanabilirler.

Yeni Normal

Bilgi etkin operasyonların yiyecek ve içecek şirketlerini tamamen dönüştürme potansiyeli vardır. Endüstrideki bazı önemli oyunculara göre, bu zaten yeni normaldir. Örneğin, General Mills şuan kendi küresel işletmesi genelinde 700 milyondan fazla veri noktasını toplamaktadır.

Akıllı üretim modeline geçiş yapmada gecikenler gelecek yıllarda daha karmaşık olacak ve sürekli şekilde değişim gösterecek bir endüstride geride kalma riskiyle karşı karşıya kalacaklardır.

Rockwell Automation hakkında:

Rockwell Automation Şti. (NYSE: ROK) müşterilerini daha üretken ve dünyayı daha sürdürülebilir kılan dünyanın kendini endüstriyel otomasyona ve bilgiye adamış en büyük şirketidir. Merkezi Milwaukee, Wisconsin’de bulunan Rockwell Automation, yaklaşık 22,000 çalışanı ile 80’den fazla ülkedeki müşterilerine hizmet vermektedir.

Packworld Türkiye Dergisi

Packworld Türkiye Dergisi

.png)

.png)

.png)

0 YORUM