Metal detektörler, X-ray sistemine kıyasla daha ekonomik bir çözüm olsa da kabiliyet açısından ne yazık ki her zaman endüstrinin ihtiyaçlarına cevap veremiyor. Örneğin kırmızı et üreticilerinde klipsli ürünleri kontrol etmek için metal detektörler istenilen kontrolü gerçekleştiremez. Buna ilave olarak ilaç üretim sektörü içerisinde, birçoğu alüminyum kaplamalara sahip ilaç kapları, X-ray denetimi gerektiren ürün grubuna dâhildir. Metal detektörler ancak ambalajında ve kendisinde herhangi bir metal bileşen taşımayan ürünlerin içerisinde yabancı madde bulunup bulunmadığını kontrol etmeye yarar.

X-ray sistemi, paketlenmiş ve paketlenmemiş ürünlerde metal dışında, metal olmayan kirlenmelere maruz kalan ürünleri ayrıştırmak amacıyla da kullanılır. Ürün yoğunluğunu kontrol ederek bu şekilde yabancı maddeleri ayrıştıran X-ray sistemi özellikle ürün kalitesinden ödün vermekten kaçınan üreticiler için büyük önem taşır. Çalışma prensibini incelersek, sistemin alt kısmında yer alan bir tüp tarafından sistemin üst bölmesine doğru ışın gönderilir. Işınlar konveyör üzerinde yer alan ürünün içinden geçer ve yoğunluğa bağlı olarak üst tarafta yer alan alıcıya ışın ulaşır. İçerisinde yabancı maddelerin bulunduğu ürünlerde, üstteki alıcıya yabancı maddeden geçen ışın daha düşük seviyede ulaşır ve hatalı ürün tespiti yapılır. Bu yöntemle yabancı madde taşıyan ürünler değil, aynı zamanda kırılmış veya deformasyona uğramış ürünleri de ayırt etmek mümkün. Buna örnek olarak kırılmış bir bar çikolata görülebilir. İçerisinde reçel gibi dolum maddesinin yer alması gerektiği bir kruvasanın gerçekten dolu olup olmadığı kontrol edilebilir.

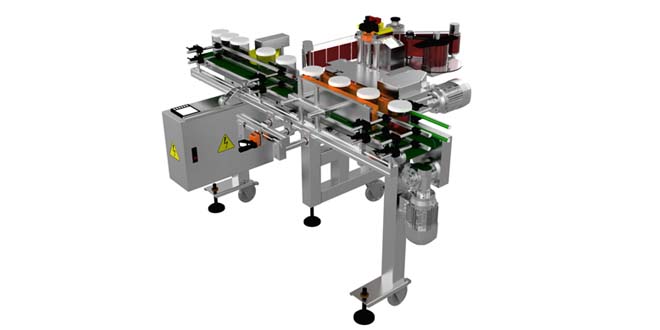

Ambalajlı ve ambalajsız gıda ürünleri arasında yabancı maddelerin belirlenmesi ve üretim hatlarından ayrılması yanı sıra Avrupa’da yeni bir trend haline gelen kameralı kontrol sistemi tesislerde yerlerini alıyor. Mekanik ve yazılımsal yapıları itibariyle üretim hatlarında en son kalite kontrolünü gerçekleştiren cihazlar olarak da görülebilir. Ürün üzerinde barkotların ve QR-kodların okunabilirliğinden tutun da, bunların doğru konumlandırılmış olup doğru verileri içermelerine kadar birçok farklı görsel kontrolü yerine getiriyor. Bunlara örnek olarak özel basılmış promosyon etiketlerinde yer alan renklerin doğruluğu veya ambalaj kenarlarına sınır toleransları içerisinde mühürlenmenin doğru bir şekilde yapılıp yapılmadığına bakılır.

Ayrıca, ambalajlama sonrasında ultrasonik sensörler aracılığıyla MAP ambalajlarının hava kaçağı olmadan mühürlenmiş olmaları da kontrol edilir. Bu tarz ihtiyaçlara cevap verecek sistemler son teknoloji işlemcilerle desteklenmeli ve yüksek hızlarda da çalışabilmelidir. Örneğin; dakikada 200 tane ürünün geçtiği bir üretim hattında kameralı kontrol sistemi, ürünleri tek tek sorunsuzca kontrol edebiliyor. Geleceğe yapılacak en doğru yatırımlardan birisi olarak değerlendirdiğim kameralı kontrol sistemi, kapasitesi ve kabiliyetleri itibari ile önümüzdeki 5 sene içinde herhangi bir donanımsal yenilik gerektirmeyecek şekilde diğer sistemlerle birlikte çalışabileceğin güvencesini verebiliyor.

Gıda üreticileri, tüketicilerde güvensizliğe ve en kötü durumlarda masraflı ürün geri alımlarına neden olmamak için, üretimlerinde kaliteden ödün vermiyor. Bu nedenle endüstriyel üretim içerisinde güvenlik ve kalite kriterlerini sağlayacak çözümlere yönelik ihtiyaçlar arttıkça, sektörel çözümler de beraberinde çoğalacak. Özellikle büyük market zincirlerinden almış olduğumuz ürünlerin çok büyük bir kısmının bahsedilen sistemler kullanılarak ne kadar sıkı bir denetimden geçtiğini görebiliyoruz. Gelecekte de bu sistemlere olan ihtiyaç ve talebin, sektörel standartların gelişmesiyle artacağını öngörebiliriz.

İLMAY KARAMANLAR – ÜÇGE Elektronik Ürün ve Uygulama Müdürü

Packworld Türkiye Dergisi

Packworld Türkiye Dergisi

.png)

.png)

.png)

0 YORUM