1. GİRİŞ

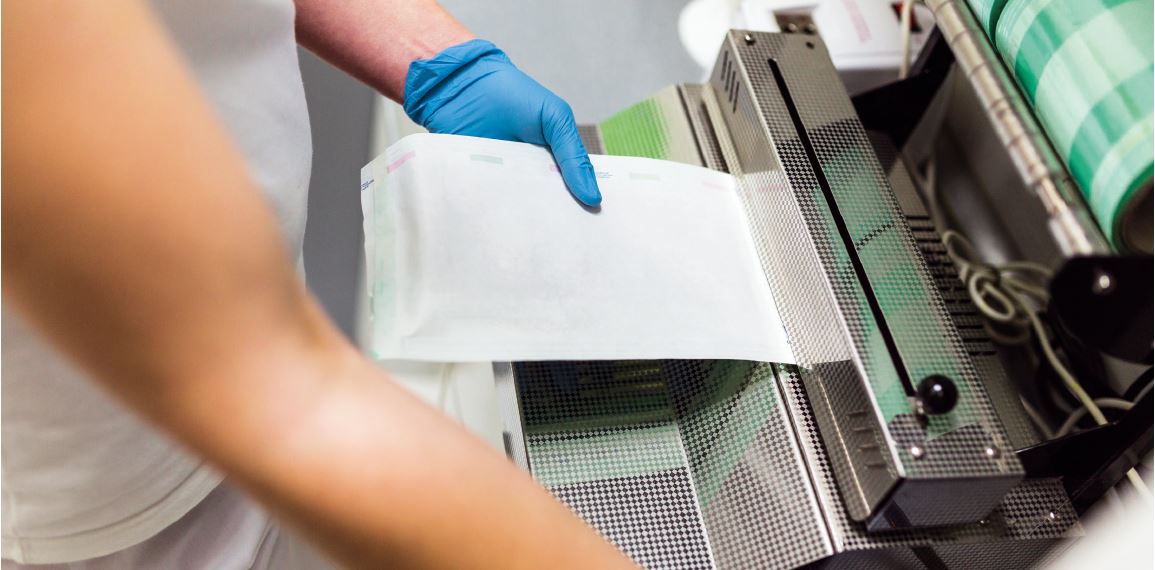

Farklı birçok sektörde yoğun bir şekilde kullanılan paketleme makinalarında çeşitli istasyon ve bu istasyonlarda ihtiyaca uygun olarak kullanılan ekipmanlar bulunmaktadır. Bu istasyonların en önemlilerinden biri bobini, yani poşeti paketlenmek üzere doluma veren istasyondur. Poşet verici istasyonlardaki kesici bıçak ve yaylar bu istasyonların en önemli iki elemanıdır.Bu istasyonlarda biri hareketli, diğeri sabit olan iki adet bıçak bir takımı oluşturmaktadır. Burada bıçakların görevi bobinden çözülerek gelen ambalajın ürüne göre istenen ölçüde iken kesilmesini sağlamaktır. Hızlı tüketim malları üreten makinaların yüksek devirli çalışmalarında karşılıklı çalışan bıçaklar aşınmaya ve kırılmaya çok müsaittir. Kullanılan kesici bıçak malzemesinin seçimindeki en önemli etkenler gıda ile temasa uygun ve aşınmaya dayanıklı olmasıdır.

Literatürde yaygın bir araştırmanın bulunmamasına karşın, Tang ve diğerleri çalışmalarında 60 HRC sertlik değerine yakın, yüksek sertlikteki AISI D2 malzemesini dikkate alarak sertleştirilmesini ve kesme zamanlarını incelemişlerdir. Sonuç olarak parçanın sertliğinin aşınma üzerinde çok büyük etkileri olduğu sonucuna varmışlardır. Abrasif, adhezif ve yayınım aşınma kombinasyonunun 40 – 60 HRC sertlik durumunda PCBN (Polikristalin Kübik Bor Nitrür) malzemelerinin aşınmasından sorumlu olduğuna ulaşılmıştır. Keskin kenarların yüksek sıcaklık ve büyük mekanik yüklemelerden zarar gördüğünü vurgulamışlardır [1].

Baykara ve Bedir ısıl işlemin derin çekme, kesme bıçaklarında yaygın olarak kullanılan Vanadis 4 ve Vanadis 10 takım çeliklerinin mekanik özelliklerine etkisini deneysel olarak incelemişlerdir. Vanadis takım çeliklerinin karbon ve vanadyum içeriğine dayanarak, aşınma testi sonuçları ile mikro sertlik değerlerini ortaya çıkan mikro yapısal özellikler ile ilişkilendirmişlerdir [2].

Hoier ve diğerleri büyük miktarlarda MC ve M7C3 karbür içeren Vanadis 10 takım çeliği ile 316L östenitik paslanmaz çeliğin aşınma özellikleri karşılaştırmalı olarak incelemişlerdir. Takım ömrü testlerini kaplanmamış ve TiCN-Al203 kaplamalı sementli tungsten karbür takımlarını kullanarak yapmışlardır. Aşınmanın ağırlıklı olarak mikro parçalı bileşenlerin yanı sıra alet yüzeylerinde ve kaplamalarda mikron altı büyüklük mertebesinde olduğunu gözlemlemişlerdir [3].

Bakım periyodunun uzatılmasına ilişkin bu çalışmada işletmenin şartları göz önünde bulundurularak bıçakların mekanik tasarımının ve malzeme seçiminin optimal düzeyde belirlenmesi üzerine odaklanılmıştır. Bıçakların dayanımı konusunda daha önce çalışma yapılmamış bir fabrikada durumun irdelenerek, testler ve analizler gerçekleştirilerek iyileştirmelerle beraber yeni ve uzun ömürlü bir sisteme geçilmesi hedeflenmiştir.

1.1. Mevcut Durumun Değerlendirilmesi

Mevcut durumda paketleme makinasındaki sabit ve hareketli iki bıçaktan oluşan bıçak takımının teknik çizimleri Şekil 1’deki gibidir.1.2. Mevcut Bıçağın Malzeme Özellikleri

Bu paketleme makinasında kullanılan bıçak AISI D3 (X210Cr12, 1,2080) malzemedir. Malzeme özellikleri ise Tablo 1’de verilmiştir.Tablo 1. Mevcut Durum Bıçak Malzemesi [4]

Tablo 1’de kimyasal bileşenleri, Şekil 2’de temperleme grafiği görülen 2080 çeliği aşınma dayanımı ve kesme direnci açısından zayıf bir malzemedir. İşletme şartlarına uygun sertliği sağlayamayan ve aşınmaya sebebiyet veren bir malzemedir. Bu sebeple bıçağın aşınması istenenden kısa sürede gerçekleşmektedir.

1.3. Mevcut Durumun Deneysel Olarak Doğrulanması

2080 çeliğinin ısıl işlem grafiği incelendiğinde 100 °C sıcaklıkta temperlenmesi durumunda 64 HRC sertliği yakalayacağı laboratuvar şartlarında belirlenmiştir. Ancak Türkiye piyasası koşullarında bu malzemenin 100 °C’de temperlenmesi ne yazık ki mümkün olamamaktadır.Numune üzerinde yapılan analizler sonucu bıçağın malzemesinin 2080 çeliği olduğu doğrulanmış, fakat sertliği 59 HRC olarak tespit edilmiştir. Alaşımı ve ısıl işlem özellikleri aşınma dayanımına uygun olmayan 2080 çeliğinin bu süreçte kullanılması uygun görülmeyerek iyileştirme çalışmalarına gidilmiştir.

Şekil 3’teki grafikte bıçakların değişim sayıları ve bu değişim tarihleri arasında net olarak kaç dakika aktif olarak çalıştıkları görülmektedir. Grafikte görülen her değer 2080 çeliğine aittir.

2. İYİLEŞTİRME ÇALIŞMALARI

Bıçakların ömrünün uzun olmasını sağlamak için malzeme seçimi doğru yapılmalı, alaşım elementleri özelliklerine göre ayarlanmalıdır. Malzemenin kesme direnci ve aşınmaya karşı dayanımı yüksek olması için sertliği belirli elementlerle yükseltilmelidir.2.1. Aşınma Dayanımı Yüksek Malzeme Araştırması

Kesmeye çalışan çelik elemanlarda deneysel olarak belirlenecek şekilde belli oranlarda Vanadyum, Wolfram ve Molibden elementleri bulunmalıdır. Aşınma mukavemetinin yüksek olması için malzemenin sertliğinin, akma noktasının, darbe direncinin yüksek olması gerekmektedir.Bu özelliklere göre imal edilmesi her ne kadar zor olsa dahi yüksek aşınma, piyasada bulunabilirlik ve krom oranının yüksekliğiyle gıdaya uygunluğundan dolayı CPM 10V çeliğinin muadili Vanadis 10 uygun görülmüştür. Vanadis 10 çeliğinin element alaşımı Tablo 2’de verilmektedir [6].

Tablo 2. Vanadis 10 Çeliği Alaşımı

Şekil 4’te Vanadis 10 ve 2080 çeliklerinin karşılaştırılması yer almaktadır.

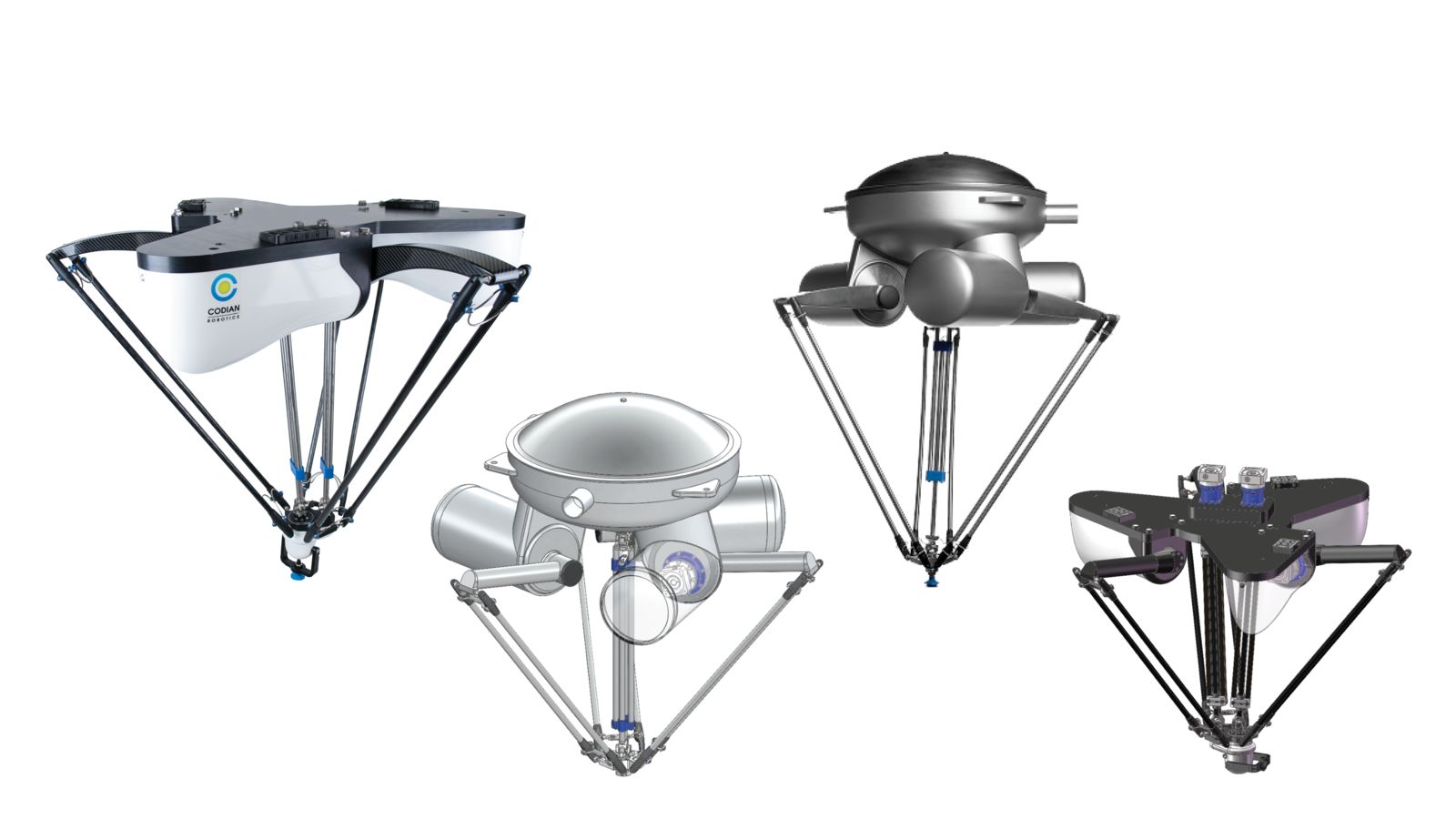

2.2. Konstrüksiyon İyileştirme Çalışması

Kullanılacak çeliğin tespiti konusunda sonuca varıldıktan sonra mekanik tasarım anlamında bir gelişmeye odaklanılmış ve iki adet bıçağın tasarımları, birbirlerine montajı, makina üzerine montajı gibi parametreler için iyileştirme çalışmalarına başlanmıştır.Şekil 5’te eski sistem bıçakların çalışma mekanizması sırasıyla gösterilmektedir. Hareketli bıçak makinenin altındaki kamdan aldığı tahrikle sabit bıçağa doğru ilerler ve arada bulunan ambalajı keser. Burada dikkat edilmesi gereken durum, bıçaklar arasında açının olmamasıdır. 1 ve 2 numaralı görsellerde görüleceği gibi hareketli bıçak tamamen lineer bir şekilde hareket eder.

Bir hareketli ve bir sabit bıçak çalışma şekli Şekil 7’de görüldüğü gibidir. Hareketli bıçak ekseninde lineer hareketini yaparken iki bıçağın arasından geçen ambalajı sabit bıçağa sürterek kesmektedir. Bıçağın körelmesine, yani aşınmaya bu durum neden olmaktadır. Bu hareketin iyileştirilmesi için makas tipi bir bıçak sistemi düşünülerek Şekil 8’de görülen tasarım geliştirilmiştir.

Bu tasarımda bıçağın kendisi ve kaidesi montaj/demontaj işlemleri için daha optimaldir. Mekanik aksamlardaki benzer tasarımsal iyileştirmeler bakım ekiplerinin faaliyetlerine büyük kolaylıklar sağlamaktadır. Karmaşık bir mekanik ekipmanın montajı hem uzun zaman alarak iş gücünden kayıplara hem de hata payının artmasına sebep olmaktadır.

Önceki sistemdeki iki adet bıçak yerine, Şekil 8’deki gibi kaideye sabitlenmiş bir bıçak ve ona sabitlenmiş başka bir bıçak kullanılmıştır. Bu sayede makina üzerindeki montaj tek seferde bitecek şekilde ayarlanmıştır.

Ayrıca makas tipi bıçak takımının bir diğer avantajı ise önceki sistemde gözlenen sürtünmenin olmamasıdır. Yeni sistemde iki bıçak arasında mikron seviyesinde boşluk bulunmakta ve bıçaklar birbirine vuruntu yapacak şekilde değmemektedir.

Şekil 7’de görülenin aksine makas tipi bıçak sisteminde açılı bir kesme işlemi vardır. Bu da bıçağın hem aşınmaya karşı direncini güçlendirir, hem de kesme işleminin daha rahat ve kaliteli yapılmasını sağlamaktadır.

2.3. Maliyet Analizi

Sistemde yapılan iyileştirmelerle birlikte Tablo 3’te görüldüğü gibi yılda 76.775 TL maddi kazanç ve iş gücü kazancı sağlanarak bir bıçağın duruş yaratmaksızın net çalışma süresi verimliliği Şekil 9’da görüleceği gibi artış göstermiştir.Şekil 9’da görüldüğü gibi bir takım bıçağın ortalama çalışma süresi 16.178 dakikadan 83.579 dakikaya çıkarılarak %416,62 iyileştirme sağlanmıştır.

Tablo 3. Eski – Yeni Sistem Bıçaklar Arasında Maliyet Analizi

3. DEĞERLENDİRME VE SONUÇ

Paketleme makinelerinde kullanılan bıçaklarla ilgili bu çalışma ile yapılan incelemeler sonucunda sunulan değişiklikler işletmeye birçok konuda fayda sağlamıştır. Bunların başında maliyet iyileştirmesi gelmektedir. Maliyet iyileştirmesi yapılması için DS Solidworks modelleme programı kullanılarak üç boyutlu modellemeler yapılmıştır.Bıçakların aşınma, kırılma ve körelme gibi arızalara sebebiyet verme süreleri uzamış ve bu yedek parçaların getirdiği maliyet konusunda yaklaşık 76.775 TL/YIL iyileştirme yapılmıştır.

Bir diğer etken olarak, bir fabrikanın her dakikasının önemli olduğu düşünülürse bıçaklardan kaynaklı üretim duruş sürelerinden ve harcanacak iş gücünden kâr edilmiştir. Bir takım bıçağın çalışma ömründe %416,62 oranında iyileştirme sağlanmıştır.

TEŞEKKÜR

Yazarlar, bu çalışmadaki desteklerinden ötürü Dr. Oetker Gıda San. ve Tic. A.Ş Genel Müdürü Sn. Muhsin Çömden’e ve Üretim Müdürü Sn. Burak Gürhan’a teşekkür ederler.KAYNAKÇA

- Tang, L., Sun, Y., Li, B., Shen, J. ve Meng, G. 2019. Wear performance and mechanisms of PCBN tool in dry hard turning of AISI D2 hardened steel. Tribology International, 132, 228-236.

- Baykara, T. ve Bedir, H.F. 2017. Effects of heat treatment on the mechanical properties of the vanadis 4 extra and vanadis 10 tool steels. Journal of Material Sciences and Engineering, 6(2), 1-3.

- Hoier, P., Malakizadi, A., Klement, U. ve Krajnik, P. 2019. Characterization of abrasion- and dissolution-induced tool wear in machining. Wear, 426-427 (B), 1548-1562.

- Ulaş, H. B. 2018. “AISI D2 ve AISI D3 Soğuk İş Takım Çeliklerinin Delinmesinde Kesme Parametrelerinin Kesme Kuvvetleri Üzerindeki Etkisinin İncelenmesi”. Politeknik Dergisi, 21(1):251-256.

- Aslan, E. 2005. “Experimental investigation of cutting tool performance in high speed cutting of hardened X210 Cr12 cold-work tool steel (62 HRC)”. Matls Design 26: 21-27.

- Boy, M., Demir, H., Korkut, İ. 2009. “Vanadis 10 Soğuk İş Takım Çeliğinin İşlenmesinde Kesme Parametrelerinin Yüzey Pürüzlülüğüne Etkisi”. Uluslararası İleri Teknolojiler Sempozyumu (IATS’09), 13-15 Mayıs 2009, Karabük, Türkiye.

Packworld Türkiye Dergisi

Packworld Türkiye Dergisi

.png)

.png)

.png)

0 YORUM